特集

特集 2024年問題に向き合う MHジャーナル290号寄稿文

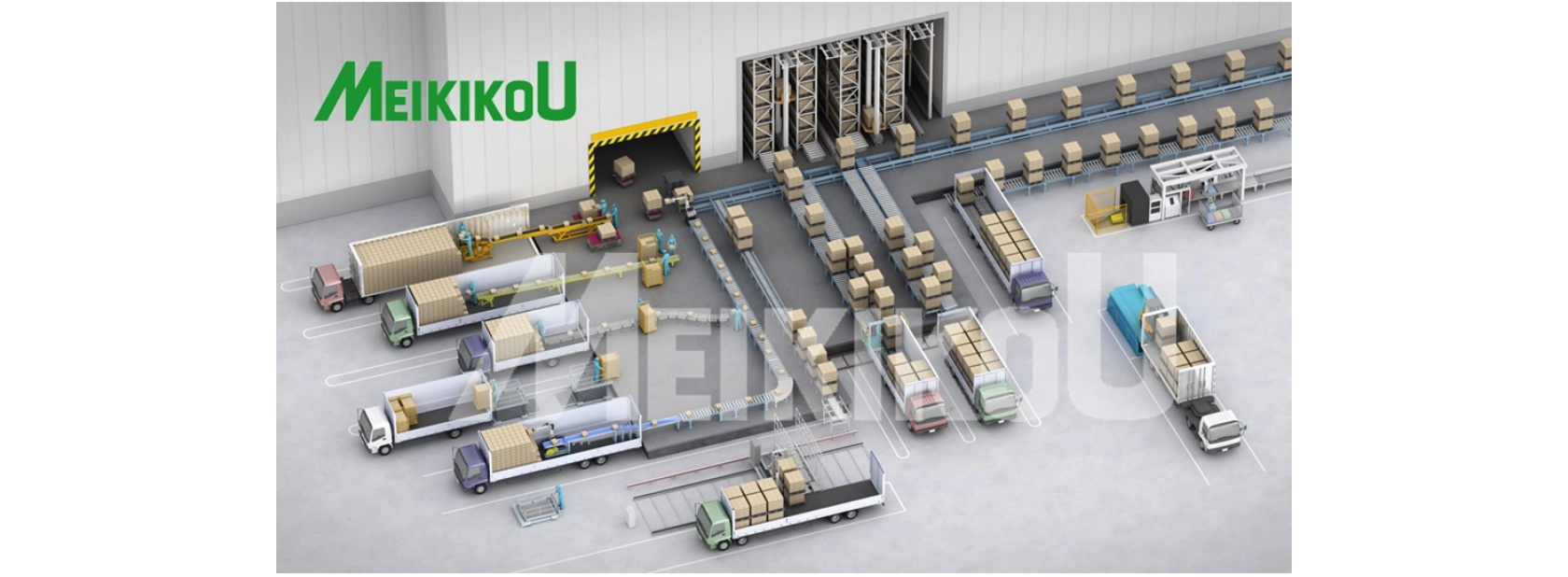

2024年問題はじめ物流の課題解決、キーワードは「ホワイト物流の推進!」生産・物流の流れをもっと合理的に、安全性、省人化、省力化、自動化、フレキシブル化でお応えします!

はじめに

「生産・物流の流れをもっと合理的に! 安全性、省人化、省力化、自動化、フレキシブル化でお応えします!」

わたくしどもメイキコウは、シザーリフト、コンベヤ、システム&トラックヤードの三つの事業をてがけるマテリアルハンドリングのメーカです。

弊社は1995年(昭和30年)に名古屋市において創立しました。(現愛知県豊明市)以来、ローラコンベヤの製造に始まりマテハンメーカとして68年間培ってきた技術力と経験を活かし、多種多様なマテハン機器を製造、販売し、国内外の産業界における搬送・移載に関する合理化、自動化、生産向上に貢献してきました。

「コンベヤ事業」は、生産工程から出荷工程まで幅広くお使いいただいており、搬送物や搬送条件に応じた各種コンベヤを製造しています。一方、「シザーリフト事業」は、上下に“はこぶ”の技術として知名度が高く、生産台数は国内トップ、幅広い市場でお使いいただいております。シザーリフトは生産工程だけではなく、医療・介護からエンターテイメントまで、幅広い市場に納入しています。

昭和40年代、弊社は産業用ロボットのメーカとして自動車業界のFAシステムに貢献してきました。

ロボット技術はその後の液晶パネルの製造工程であるクリーンルームにおけるハンドリングロボットに継承され、現在は「システム&トラックヤード事業」において、ロボットインテグレータとしてモノづくりの現場や物流業界におけるロボットを用いたハンドリング、搬送システムを手掛けております。

わたくしどもは「つなぎ」という言葉を大切にしております。これは人と人との「つなぎ」を重視することと共に、弊社が製造するマテハン機器がユーザの工程間の「つなぎ」にお役に立っている事を意味しております。

物流を取り巻く環境と問題点

弊社は30年以上前から「トラックターミナルの入出庫ソリューション」を提案してまいりました。

当時は国内の荷役作業はフォークリフトによるものが主流で、弊社の活躍の場は主に海上コンテナからの荷降ろしの合理化提案に特化しておりました。

しかし、ここ数年前から状況が変わってきました。現在の国内の人口減少は産業界全体に大きな影響を及ぼしていますが、特に物流業界ではエッセンシャルワーカーであるトラックドライバーの減少と高齢化が社会問題となっています。トラックドライバーの人数は、1995年の約98万人をピークに2015年には約77万人、来るべく2030年には約52万人まで減ってしまうことが予想されていますので、日本経済への影響は避けられない状況と言えます。全職業の有効求人倍率が2021年1.08倍、これに対してトラックドライバーを含む「自動車運転の職業」の場合は同年で22.15倍となっており、求人倍率をみてもその深刻さがお分かりいただけます。

また、トラックドライバーの高齢化も無視できない状況にあります。2020年度では全産業平均が43.4歳に対してトラックドライバーの平均が49.4歳と高齢化も進んでおります。この事象は物流業界における、荷役、仕分け、梱包等々の倉庫業務に従事する方々にも及び、最近ではフォークリフトを操作する方も減っていて困っている話も耳にします。

一方、EC(通信販売)市場拡大による小口貨物の増加も物流業界にとって大きな課題となっています。スマートフォンの普及やコロナパンデミックによる外出自粛や在宅勤務等の要因からその市場規模が拡大し、現在では10兆円を超える状況になっています。それに伴い、小口貨物につきましては統計を開始した1994年では約12億個であったのが、2020年では約48億個と大幅に増加しています。小口貨物輸送の増加は、物流に携わる方々の負担増となっています。

マテハンメーカとして「トラックターミナルの入出庫ソリューション」に長年携わってきました弊社といたしましてはこの物流の問題解決のキーワードは「ホワイト物流の推進!」と考えて今後とも取り組んでまいる所存です。

「ホワイト物流の推進!」について

件(くだん)の通り、物流業界では人手不足や長時間労働等が社会問題となっている中、我が国は多くの物品を輸入に頼っており輸入貨物が増加しています。またコロナ禍にあって通販の利用も増え、トラック輸送の需要も増加傾向にあります。

加えて「2024年問題」は、物流業界においてさらなる課題が山積していくことが予想されます。

当社は機械化が進んでいないトラックの積込み・荷降ろし作業を合理化し、作業をスピーディに、安全に行う提案を通して、人にやさしい、荷物にやさしい「ホワイト物流」の推進を行っております。続いて、具体的に弊社が取り組んできた提案や事例をご紹介いたします。

トラックターミナルの入出庫ソリューションについて(導入事例と効果など)

バラ積み荷役について

輸入貨物を積み込んだ海上コンテナは積載効率を上げるため、パレットを使わず、荷物を直接床に積み付けて積載する所謂バラ積みが主流です。現状、バラ積み荷の降ろしは、人海戦術によって行われています。例えばコンベヤを複数台数つないで伸ばし、コンテナの中に入れて荷物をコンテナの外に運び出したり、コンテナの中にパレットを置いてバラした荷物を積み付け、後はフォークリフトで運んだりしています。

この従来の作業を当社の荷役合理化装置に置き換えることで、省人化と荷役時間の短縮と軽労化により問題を解決します。荷役合理化装置には、全自動と半自動、補助的な手動式とあり、ユーザの使用条件により選んでいただくことができます。

半自動荷降ろし装置「デバンダ」

30年来取り組みを続けているソリューションでバラもの荷役の代表機種は「デバンダ」です。コンテナからスピーディに、安全に、ラクに荷降ろしすることができます。

デバンダは、伸縮ベルトコンベヤの先端に昇降式作業台が付いている装置です。コンテナの高さは2.2mあり、高い位置から低い位置まで、荷役作業は大変な労力が必要です。これを昇降式作業台が最適な荷降ろしポジションを確保することで解決します。作業者がピックアップした荷物をのせるためのブームコンベヤも昇降作業台に合わせて傾斜し、作業ポジションを確保できます。

大手物流会社ではデバンダの導入により、1100個のケースを従来1時間30分要していた荷降ろし作業が1時間以内で完了することができ、なおかつ、作業自体がラクになったことで離職率の高かった事態が改善されることになりました。また、デバンダの両サイドに弊社製シザーリフトを12台床下に設置し、シザーリフト上にパレットを8枚ずつ、計96枚をセットしてパレットを一枚ずつ供給する装置を導入された事例もあります。

この装置の導入により、フォークリフトで1枚ずつ空パレットを供給する手間が省け、フォークマン不足の改善とフォークリフトの台数を半減させる事ができました。デバンダには、リーファーコンテナ用(冷凍コンテナ)とドライコンテナ用があります。

-

リーファーコンテナ用デバンダ(デバンダとパレット供給装置) -

ドライコンテナ用デバンダ

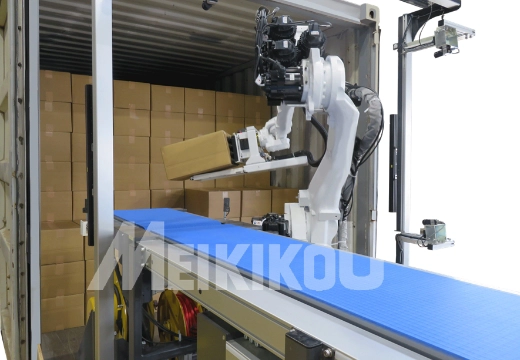

ロボットによる自動化ソリューション

弊社はロボットメーカとして、そしてロボットインテグレータとしての長年のノウハウを活かした自動化設備を提案しています。

ご紹介するのは、海上コンテナのバラ積み荷を自動で荷降ろしするシステムです。40ft海上コンテナ内に12m伸縮するベルトコンベヤで進入し、先端のハンドリグロボットが約10秒/個の能力で荷降ろします。

さらに能力向上のため現在改良を進めております。このシステムには画像処理技術とハンドリング技術を駆使しておりますが、この他に2020年国内初「ANA佐賀九州国際空港」に納入した『手荷物自動積み付けロボット』は、弊社オリジナルロボットと画像処理を用いて開発しました。乗客が空港のチェックインカウンターで預けた手荷物の内、約6割強を占めるキャリーケースを自動でバルクカートに積み付けるシステムです。

バルクカートとは、手荷物を飛行機まで運ぶ運搬車両です。ロボットの積込み処理能力は平均26秒/個。最大30㎏/個まで積み付けが可能。従来の空港のグランドハンドリングスタッフによる積み付け時間は平均30秒/個であったため、このオペレーション業務の短縮を実現しています。

-

自動荷降ろしロボット -

手荷物自動積み付けロボット

パレット荷役について「ウイング車向け自動積込みシステム」

トラック輸送の大半はパレット積み荷で、荷役作業の主流派はフォークリフトです。しかし、近年ではフォークリフトによる事故や、フォークリフトを操作するフォークマンの減少、荷役作業者の働き方改革などで、パレット荷役の作業者の人員不足も解決すべき課題となっています。このような要因からパレット荷のトラックへの積込み作業を自動化したいという要望が大手の製造業のユーザから寄せられております。

当社が開発した「ウイング車向け自動積込みシステム」は、コンベヤラインから自動で10トンウイング車の横方向にパレット荷を積み込むシステムです。センシング技術によりトラック荷台の開口部や奥行を計測、2パレットを同時に積込み、14パレットを約22分で積み込むことができます。

-

ウイング車向け自動積込みシステム

かご台車の荷役について「移動式段差解消用シザーリフト“段差らく~だ”」

工場や倉庫には様々な段差があり、台車で荷物を運搬する際の障害となっています。『移動式段差解消用シザーリフト』は、格納式のキャスターを備えた“移動式”の昇降装置。

必要な時に、必要な場所へ移動ができ、使用後の撤去も簡単です。超低床構造のため、荷物を積んだ台車でも楽にテーブルに載せられます。低床倉庫におけるトラックへの積込み・荷降ろし、プラットホームの段差解消、工場間の段差解消として使われています。

-

移動式段差解消用シザーリフト

ジャバラ式伸縮コンベヤ「グルーヴィーエックスフロー」

移動ができる!伸縮する!グルーヴィーエックスフローはいろんな場所で使える便利なコンベヤです。物流荷役現場の作業にも耐え得る堅牢な構造になっているため、トラックヤードにおける荷捌き場とトラックの間の荷役作業に適しています。伸縮式の構造のためコンベヤの機長を現場に合わせて変えることができ、障害物を避けてS字カーブも形成できます。車輪付きのため使用後は、邪魔にならない場所まで移動が可能です。

フリータイプとモータにより駆動搬送できるタイプ、同じくモータによる駆動搬送に加えセンサより一定間隔をあけて荷物を停止させて貯めるタイプもあります。

-

グルーヴィーエックスフロー

安心・安全な物流現場に貢献する「セーフティローラフロー」

工場や倉庫、物流センターに欠かせないコンベヤ。その周辺では加工や検査、荷造りなどの各種人手による作業が行われています。コンベヤ周辺における作業では、ローラに手や衣服が巻き込まれる災害事例も発生しており、“働く人の安全性の向上”は企業にとって欠かせない対策となってきています。「セーフティローラフロー」は、万が一のローラ間の巻き込まれ時にローラそのものの回転が止まるため、作業現場の危険リスクを低減することができます。

本製品は、ローラ内部に独自のフリクション機構を内蔵しているため、予期せぬ巻き込まれ時にはローラがスリップし、働く人の身体に関わる安全性を向上することができます。加えて、「セーフティローラフロー」を採用することで安全対策としての安全柵の設置やエリアセンサ、安全機器などが不要でコスト削減にも寄与するほか、モータを内蔵しているローラ1本で、複数のローラを同時に動かすことができるため、エネルギー効率が高く、環境に優しい製品となっています。また、本製品は搬送物の質量に応じた4つのラインナップを有しており、お客様の搬送条件に合わせた選択が可能です。

-

セーフティローラフロー

むすび

最後に、メイキコウは、30年以上前から、トラック荷役の合理化装置を通して、トラックヤードの入出荷ソリューションについて提案してまいりました。当初は荷役作業者の方の労力軽減を目的に展開してきましたが、現在ではこの合理化が荷主や3PLの企業における経営戦略上、重要な位置づけとなっています。

件(くだん)の通り、人手不足や加えて「2024年問題」と今後さらに厳しい状況が続いていくことが予想されております。この問題解決としては「ホワイト物流の推進」、この実現のために弊社としましては、「安全性、省人化、省力化、自動化、フレキシブル化」の実現に向けた新しい荷役合理化装置を開発して、今後とも、物流現場の生産性向上に寄与する製品・サービスの展開により産業界に貢献してまいる所存です。

営業統括部営業管理企画グループ

グループマネージャー 渡邊暁男